EL PROCESO DE LA PREVENCIÓN DEL PELIGRO

Por Eric Omaña

Introducción.

Hemos hablado en

otras notas de este blog de los paradigmas dominantes y emergentes en Seguridad

y Salud en el Trabajo, desechando la noción de riesgos propugnado por J.W.

Heinrich (1931) en las distintas versiones de su texto “Prevención del

accidente industrial: una aproximación científica", en eso hemos seguido al epidemiólogo Oscar

Betancourt (1999) y al ingeniero de seguridad Fred Manuele (2011), y junto con

Arturo Suárez (2020) propugnamos un nuevo paradigma en nuestras disciplinas,

centrado en el peligro.

Betancourt (1999)

lanzó la importante idea de los procesos peligrosos y hasta de los procesos

saludables, de lo cual mucha gente habla, pero no aplica, cayendo así en el

paradigma dominante, trabajando con el riesgo, que es algo que no existe, al

menos físicamente, en vez de trabajar con el peligro, que es lo tangible, y que

en todo caso es lo que realmente causa el daño, de hacer contacto con el mismo,

es decir, de haber exposición, situación en que la vulnerabilidad juega un

papel decisivo. El citado autor concluye:

• Los procesos peligrosos (PP.PP.) surgen de

la interacción entre objetos, medios de trabajo y la actividad misma.

• PP.PP. permiten encontrar sus orígenes y

sus relaciones. La desnaturalización del riesgo, es la base científica y

epistemológica que permite pensar propuestas alternativas en el campo de la SST

Manuele (2011)

fue más directo en su crítica al paradigma dominante, y demostró que las bases

de las teorías de Heinrich no existían, pero que además, esta autor cambiaba el

contenido de cada versión de su texto, cada vez que en su oportunidad, los

prevencionistas de entonces, como Roland Blake y otros cuestionaban sus

postulados. Las conclusiones de la investigación sobre el libro de Heinrich son

tajantes:

• No es cierto que reduciendo la frecuencia de los eventos se evitan las fatalidades (base conceptual de la pirámide de Heindrich).

• • Las causas de los accidentes no están en los actos inseguros sino en sus causas raíces, están en la falta de planificación y compromiso, en fin del liderazgo.

• • No es ético seguir enseñando la pirámide, a menos que sea para indicar como la historia de la seguridad ha evolucionado en el tiempo.

Omaña & Suárez (2020), luego de años de experiencia en la industria petrolera nacional y el sector de la energía eléctrica concluyen que ya es hora de iniciar la discusión con los prevencionistas, que haciendo siempre lo mismo pretenden obtener resultados diferentes, por eso:

• Establecen que se debe centrar la prevención en el peligro

• Se debe utilizar el análisis de riesgos, que ha sido el arma por excelencia de la ingeniería de riesgos para la prevención y el estudio de los eventos mayores, para diseñar de los más efectivos EPC y seleccionar los mejores y más confortables EPP.

Las 5 P de la Prevención de accidentes y

enfermedades del trabajo

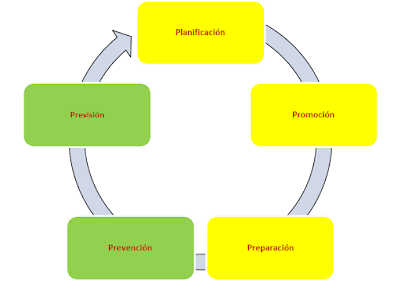

Como indica la

figura que abre este artículo, la Prevención de accidentes y enfermedades del

trabajo es un proceso, con sus partes concatenadas, y con los actores

cumpliendo las premisas de estar comunicados, integrados, alineados y sobre

todo cumpliendo con el marco constitucional vigente, es decir, siendo

participativos. Gran parte de los accidentes en que me ha tocado ser parte de

los respectivos comités de investigación tienen que ver con falta la aplicación

de estas premisas. Repasemos someramente estas etapas.

Planificación: Aquí comienza todo proceso, lo que aquí

se haga o se deje de hacer, será la causa de un trabajo seguro y saludable, o

de un trabajo inseguro e insalubre. Al planificador le cuesta entenderse en este

proceso, porque nuestra educación positivista no le enseña a ver el todo, y las

relaciones del todo con las partes, ni de las partes entre sí. Por eso diseña

todos los procesos con las mejores técnicas de la ingeniería, pero deja lo que

llamamos el Proceso Social del Trabajo a otras instancias de la empresa, que

bajo el paradigma dominante, también actúan en espacios estancos.

La Planificación es el planeamiento previo de

todos los elementos y actores que participan del proceso de producción de

bienes y servicios, y debe aplicarse en todo tipo de actividad, pero además

debe extenderse al seguimiento para garantizar que las cosas se hacen como se

planifican, o se deben corregir, porque nuevos elementos así lo exigen.

Promoción: Esta es la segunda etapa; diseñado el

proceso y definido por planificación el conocimiento y las competencias de las

personas que en él participaran, corresponde desarrollar un conjunto de estrategias,

que comienzan con la notificación de los Principios de Prevención de Peligros y

condiciones insalubre (¡no de notificación de riesgos!), y se continúa con la

formación y actualización que garantice el cumplimiento de las competencias

establecidas en la planificación, con la formación para el trabajo seguro y

saludable, y un sin número de actividades más como el tema de la señalización,

los mapas de peligro, las charlas 5 minutos, etc.

Preparación: Con el proceso ya listo y el personal

formado como es requerido, los trabajadores arriban al sitio donde van a

ejecutar una determinada tarea planificada en oficina, ahora toca planificar en

el sitio, organizar en sitio todos los elementos y actores que participan de la

actividad, reconocer los peligros, analizar los riesgos y establecer las estrategias

de control de los peligros presentes. La empresa eléctrica nacional, CORPOELEC

dispone de una herramienta para hacer el análisis de riesgo muy bueno,

recomiendo su uso. Incluso creo que el INPSASEL pudiera, por resolución hacerla

obligatoria, adaptándola a los contextos de las diferentes empresas. El

análisis de riesgo permite saber que equipos de protección colectiva y cuales

equipos de protección personal, son requeridos para la actividad que está a

punto de arrancar.

Prevención: Incluye todas acciones encaminadas a

anular los peligros o a evitar el contacto con los mismos, lo cual no siempre

es posible, por las características de los procesos. Cito un ejemplo que

aprendí trabajando en CORPOELEC. La forma más “segura” de trabajar en una instalación

eléctrica en suprimiendo la electricidad, y hay entonces una serie de

protocolos para hacer esas cosas, pero resulta que aunque Ud. deje un punto,

instalación, etc. sin electricidad, no hay garantías que el sistema no pueda

energizar, por muchas razones, como el que algún vecino puso en marcha su

planta eléctrica sin aislarse de los conductores externos, cayó un rayo, los

conductores fueron energizados por otros más cercanos, etc.

En el laboratorio

si podemos garantizar que, por ejemplo, usando una campana de seguridad con sus

respectivas normas, el peligro químico o el peligro biológico con el que se

trabaja, queda anulado dentro de la campana, y pasado por filtros, antes de

descargar al exterior, para impedir que una cosa que le puede afectar la vida y

la salud a una gente dentro de la empresa, vaya a hacer lo mismo con la

población en general y con la misma naturaleza.

Equipos como las

campanas citadas forman parte de lo que llamamos equipos de protección

colectiva, como lo son todos los sistemas de protección contra las explosiones,

los incendios, los sistemas de extracción de calor, de solventes, de polvos y

fibras, etc. Estos equipos deben ser diseñados por la ingeniería, construidos

siguiendo las normas establecidas para tal fin, y evaluados en su

funcionamiento y eficiencia en forma periódica.

Previsión: esta relacionada con la exposición y la

vulnerabilidad, y consiste en la selección del mejor equipo de protección

personal (EPP), es decir, individual, para exponerse a un determinado peligro de

tal modo que disminuya en algo nuestra vulnerabilidad, dado que no somos

máquinas, sino seres humanos. En este momento, debe prevalecer el criterio

médico, porque en el pre-empleo, que se planificó en la primera etapa de este proceso, se indicó

a cuales peligros se enfrentará al trabajador y cuales exámenes de su salud

debe la empresa hacerle para garantizar que el EPP no potenciará el riesgo de

exponerse a un peligro.

Cambiar el paradigma de la investigación de

accidentes

El paradigma

dominante, el paradigma de Heinrich, debe ser abortado de una vez por todas, en

especial en un área tan sensible como es la investigación de accidentes de

trabajo. Con esos valores de 85% por “actos inseguros” y 15% por “condiciones

inseguras” para explicar las causas de los accidentes, Heinrich estableció una

pauta que hasta en los organismos gubernamentales de países donde hay

estudiosos del problema, se sigue utilizando.

Me decía una

Delegada de Prevención que entrevisté para mi tesis doctoral, que la incorporaron

como debe ser al comité de investigación del accidente fatal de un cuadro

gerencial de la empresa donde trabaja, que dicho comité lo primero que se planteó

fue el “acto inseguro” del malogrado compañero, quien era muy apreciado por

todos, en especial por su personal subalterno. Andaba en su vehículo que se

estrelló causándole la muerte en una actividad de la empresa, pero el comité consiguió

en los restos del carro una tapita de cerveza y concluyó sin ninguna prueba

estableció que el hombre manejaba bebido y a exceso de velocidad sin hacer un

estudio del indicador de velocidad. El comité concluyó que el accidente no era

ocupacional, y la delegada se negó a firmar el informe respectivo, como debe

ser.

Ya no se puede

seguir investigando los accidentes bajo esa visión “acto inseguro-condición

insegura”, hay que avanzar. Si arriba establecimos que la prevención de los

daños a la salud y la vida se inician en la Planificación, lo primero que se

debe buscar en la investigación las llamadas causas raíces del accidente, que

tienen que ver con la estructura de la empresa, y no empezar por las causas

directas, donde se produce la transferencia de energía entre dos cuerpos, uno

el humano, que por ser vulnerable es el que va a resultar afectado.

Sobre este punto,

les invito a revisar mis notas sobre el accidente de Tacoa (1982) y el Accidente

de Amuay (2011), que he incluido en este blog, sobre todo este último, el de

Amuay, donde la estatal petrolera encubrió sus fallas gerenciales en la época de

Rafael Ramírez, presentado un excelente informe técnico de causas raíces, que

no era tal, era de las causas inmediatas, y donde además, nada reportó de las

causas contribuyentes.

Ahora bien, y para concluir, el cambio de paradigma debe

darse en todas las dimensiones, en cada una de las 5 P arriba mencionadas,

objeto de estas notas. Por ejemplo, la formación no puede seguir siendo eso que

llaman escolástica, donde se pone a un grupo de personas “desconocedoras” de

una realidad, lo cual es falso, frente a un facilitador, “experto” en la

materia, lo cual seguramente es falso también. Habría muchas propuestas en esa

dirección. A mí me fue excelente, haciendo mapas de peligro y análisis de

riesgo en sitio con los trabajadores de una empresa, aprendí un mundo, y la

actividad teórico-práctica fue muy bien evaluado por el personal asistente.

Anímate a cambiar el Paradigma en Seguridad y Salud en el

Trabajo.

Referencias

Betancourt, O. (1999). Salud y Seguridad en el Trabajo. Ed. OPS/OMS- FUNSAD.

Quito (libro disponible en internet)

Heinrich , J.W. (1931). Prevención del accidente industrial:

una aproximación científica. (libro disponible en internet)

Manuele F. “Dislodging

Two Myths From the Practice of Safety”.

ASSE. 0ct-2011. pps

52-61 (artículo disponible en internet)

Omaña, E. & Suárez, A. (2020). Nuevos paradigmas en

seguridad y salud en el trabajo. Salud de los Trabajadores. 28(1):

61-71. (artículo disponible en internet)

Interesante articulo Eric y gracias por ello. En la segunda fase que señalas como promoción aun cuando se comprende lo que describes, me parece que para no confundir con el nivel de promoción de la salud en el trabajo (acciones en positivo para favorecer salud) podría ser la fase de facilitación de la formación; se me ocurre a modo de sugerencia? Qué opinas?

ResponderBorrarAsí es, estoy de acuerdo, aunque facilitar la información es parte de su metabolización, que es donde este el detalle.

BorrarFase de Facilitación o facilitar la formación

ResponderBorrarDigno de prestarle atención, de reflexión y consideración para el cambio.

ResponderBorrar