TÉCNICA PARA LLEGAR AL CONTROL DE LAS CYMAT QUE PRODUJERON UN ACCIDENTE

Por Eric Omaña

Contexto:

Este material lo he trabajado porque

he apreciado que mucha gente, colegas, que están empezando en el campo de la SST no tiene idea de

cómo investigar accidentes de trabajo, y este material no pretende ser un curso

para tal fin, sino mostrar una herramienta, a mi manera de ver, interesante, para

establecer, a partir de las causas inmediatas de los accidentes, las acciones

correctivas correspondientes, de tal manera que no busca las causas

contribuyentes que hacen que los accidentes se magnifiquen, y en vez de una o

dos fatalidades produzca decenas y hasta centenares, ni mucho menos es un

método para llegar a la causa madre los accidentes, las llamadas causas raíz,

asociadas a lo que la dirección de la empresa hizo o dejó de hacer.

La Técnica de Análisis Sistemático

de Causas (TASC o SCAT por sus siglas en inglés) es una herramienta bastante empleada

por la gente formada en Seguridad Laboral, su origen se basa en el Modelo de

Causalidad de Pérdidas de Det Norske Veritas (DNV), promotora del Sistema

Internacional de Calificación de Sostenibilidad (ISRS, por sus siglas en

inglés) que promoviera Frank Bird, quien amplió la errónea pirámide de

Heinrich, hasta llegar al sistema de pérdidas económicas en su Instituto Internacional

de Control de Pérdidas. Como vemos, para nada enfocado este sistema en el ser

humano, su blanco es el daño a los activos.

No obstante lo anterior hemos

tropicalizado la herramienta, que siguiendo el paradigma dominante de Heinrich,

que debemos desmontar y superar, empieza a estudiar el accidente desde el accidentado

y no desde las desviaciones en los procedimientos, de las malas condiciones y

medios de trabajo, es decir, desde lo que es la responsabilidad de los

empleadores y empleadoras en los accidentes de trabajo.

Instrucciones para aplicar la Técnica de Análisis Sistemático de Causas de

Accidentes Tropicalizado (TASCAT) en la investigación:

El instrumento tiene cinco (5)

partes y te va a ir conduciendo a lo que interesa al personal prevencionista

puro: las correcciones de las cosas que generaron el accidente. Repito, en los

intereses de esta técnica no entran las causas raíces como intención, pero se

puede asumir esa parte cruda de la investigación desde las llamados acciones

reguladores, estas parte y sus instrucciones s son:

En la Parte I se realizará la clásica caracterización del accidente,

explicando en forma breve, sencilla y clara que ocurrió, cuando ocurrió, quien

o quienes son los afectados, donde ocurrió el evento, con la mayor precisión

posible, y finalmente como ocurrió el accidente, que suele ser la parte más

compleja, porque no se tiene una cámara de video que haya filmado la secuencia

inmediata de eventos, ni mucho menos los anteriores eventos, para responder

acertadamente el cómo, de hecho en el transcurso de la investigación, se

aparecerán sin duda diversas versiones de cómo ocurrió el accidente.

En la Parte II se codificará la severidad del accidente para la vida humana

y para los activos con las letras A (grave), B (seria) y C (leve).

Así cuando haya al menos una

fatalidad o una persona resultara con discapacidad permanente y total, o cuando

se haya interrumpido del proceso y el costo es alto, en PDVSA lo asumen como 5

millones de dólares de EE.UU. se trata de un accidente tipo A. Si solo hay

lesiones con reposo prolongado pero sin discapacidad permanente, así se haya

interrumpido el proceso y el costo del accidente es significativo, el accidente

se tipifica con la letra B. Y cuando las lesiones son menores, con interrupción

parcial del proceso y un costo menor, el accidente se tipifica con la letra C.

Esta parte se complementa con la

probabilidad que el evento ocurriera, que igual se tipifica con las letras A

(alta), B (moderada) y C (baja); y con la frecuencia del tipo de eventos,

codificados en A (alta), B (moderada) y C (baja).

Los grandes eventos como Tacoa

(1982) y Amuay (2012) se tipifican como tipo A-C-C, pero los eventos que vienen

dándose en las hidrológicas del país, con al menos 6 fatalidades a la fecha y

dos lesionados muy serios hasta este mes de septiembre de 2023, serían tipo

A-B-B, en la relación, severidad-probabilidad-frecuencia

En la Parte III comienza lo sustancial de esta técnica.

Empieza por seleccionar las causas

inmediatas (CC.II.) del accidente que puede ser por Condiciones de trabajo y/o

por Prácticas de trabajo. Aprecien que a cada ítem, se le asocia al final de

cada línea la nota (Ver CC.EE.: y unos números) donde CC.EE. es el acrónimo de causas explicativas de los accidentes.

En la Parte IV obtenemos casi que automáticamente la causa que explica

en evento en estudio, lo cual casi nunca falla, pero ojo, como todo sistema

puede fallar, por eso esta actividad hay que hacerla con mucha reflexión. Las

CC.EE. o causas explicativas son de dos tipos: Factores de Trabajo, que

incluye: Liderazgo/supervisión inadecuada, Ingeniería incorrecta, Adquisiciones

inadecuadas, Mantenimiento incorrecto/inexistente, Herramientas y equipos

inadecuados, Estándares/procedimientos/normas de trabajo

inadecuados/inexistentes, Uso y desgaste excesivos Abuso/mal uso; y, Factores

Personales, que incluye: Capacidad física/fisiológica inadecuada, Capacidad

mental/psicológica inadecuada, Tensión física/fisiológica inadecuada, Tensión

física/psicológica inadecuada, Tensión

mental/psicológica, Falta de conocimiento, Falta de habilidad, Motivación

inadecuada.

Se puede apreciar que al final de

cada ítem de Factores Trabajo y Factores Personales aparece la nota (Ver

AA.RR.: números), donde AA.RR. es el acrónimo de las Acciones Reguladoras que

hay que implementar para que al menos un accidente parecido al anterior no

vuelva a repetirse.

En la Parte V se obtienen las Acciones Reguladoras que correspondan.

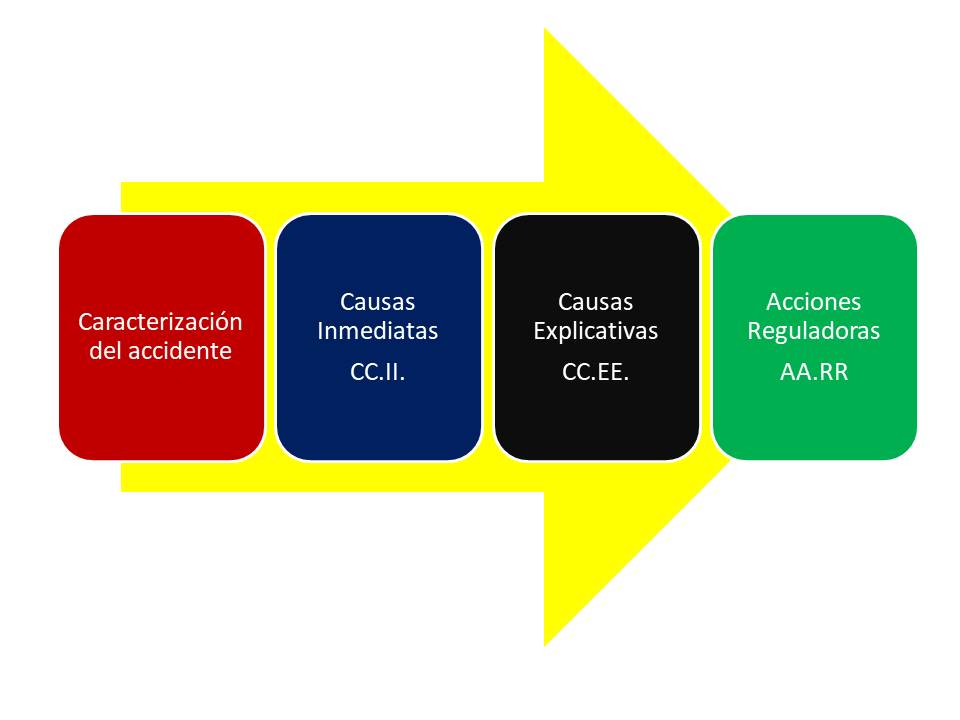

El funcionamiento de este modelo se explica por sí solo en el gráfico que encabeza el título de este trabajo. .

Hagamos un ejemplo hipotético de dos

trabajadores que han fallecido en una zanja recién abierta por una máquina

retroexcavadora mientras instalaban una tubería de un diámetro de 4 pulgadas,

las paredes de la zanja se derrumbaron y tapiaron a los infortunados hombres.

La causa que se aprecia de inmediato es que las paredes de la zanja no habían

sido entibadas (la reglamentación venezolana así lo estableció desde 1968).

Con la data obtenida en el sitio buscamos

en la Parte III las Causa inmediatas (CC.II.) y podemos ver que aplican como

Condiciones de Trabajo:

1. Protecciones y barreras inadecuadas (Ver CC.EE.: 1, 2, 3, 4, 5, 6, 8,

13, 15)

13. Condiciones ambientales peligrosas (Ver CC.EE.: 1, 2,

3, 4, 5, 6)

Igualmente, revisamos en la Parte III las Prácticas de Trabajo y se

obtiene:

15. Falta de asegurar (Ver CC.EE.: 10, 12, 13, 15, 1, 2, 5, 6, 8)

El siguiente paso es revisar las Causas Explicativas (CC.EE.) que

aparecen entre paréntesis, es decir: 1, 2, 3, 4, 5, 6, 8, 10, 12, 13, 15,

ordenadas en orden numérico.

La CC.EE número 1 es determinante, se refiere a “Liderazgo/supervisión

inadecuado”, donde probablemente el ítem que más pesa es:

1.1 Políticas, procedimientos, prácticas o pautas de

acción inadecuadas.

En la CC.EE. número 2 se titula “Ingeniería incorrecta”, donde

probablemente el ítem que más pesa es:

2.4 Control inadecuado de la construcción

En la CC.EE. número 3 aparece “Adquisiciones inadecuadas”, donde

probablemente el ítem que más pesa es:

3.6 Comunicación inadecuada de información de salud y

seguridad

La CC.EE. número 4 se descarta porque el trabajo no era de mantenimiento

sino de construcción.

En la CC.EE.

número 5 se tiene “Herramientas y equipos inadecuados” donde sin duda el

ítem que más pesa es:

5.1 Evaluación deficiente de necesidades, peligros y

riesgos

En la CC.EE. número 6 aparece “Estándares/procedimientos/normas de

trabajo inadecuados/inexistentes” donde probablemente ni existen, por eso se

selecciona:

6. 1 Desarrollo inadecuado de estándares

La CC.EE. número 8 tampoco aplica, igual sucede, en este caso con las CC.EE.

número 10, número 12, número 13 y número 15.

Con las Causas Explicativas que se han aceptado se establece el cuadro

de las Acciones Reguladoras (AA.RR.) que son las que como se escribió

anteriormente, las que aparecen al pie de cada CC.EE. en este caso las AA.RR.: 1,

2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15 16, 17, 18 y 19 y vemos que es una

larga lista en que aparecen numerosos ítems que tienen como premisa a

determinar, si para cada condición a aceptar, existe procedimiento, por lo cual

la acción inmediata es hacer el procedimiento si el mismo no existe, o si el

procedimiento es el adecuado o no, corrigiendo la desviación que se haya

presentado si ese el caso, y si se tiene procedimiento, y si es el adecuado, se

cumplió o no cumplió completamente con el procedimiento:

En el tipo de accidentes en zanjas, las empresas por ser pequeñas y de

vida corta no tienen procedimientos escritos, por lo que los entes públicos y

privados debería, así lo exige la LOPCYMAT, solicitarle sus procedimientos por

escrito, que formarían parte del Programa de Seguridad y Salud en el Trabajo

(PSST) normado por el INPSASEL.

Para “culminar” este imaginario ejercicio, en este caso aparecen casi

todas las ACCIONES REGULADORAS que aparecen en el respectivo cuadro de la Parte

V.

A continuación esta tropicalización que he hecho del TASC original.

TÉCNICAS DE ANÁLISIS SISTÉMICO DE

CAUSAS DE ACCIDENTES TROPICALIZADO (TASCAT). ORIGINAL DE LA ASEGURADORA DET

NORSKE VERITAS

PARTE I: DESCRIPCIÓN DEL ACCIDENTE:

Qué:

Cuando:

Quien:

Dónde:

Cómo:

PARTE II: EVALUACIÓN DEL DAÑO POTENCIAL

Severidad

(A) Grave: Fatalidad. Discapacidad permanente. Interrupción del proceso.

Costo mayor.

(B) Seria: Lesiones con reposo prolongado sin discapacidad permanente

Interrupción del proceso. Costo significativo.

(C) Leve: Lesiones menores. Interrupción parcial del proceso de trabajo.

Costo menor.

Probabilidad de recurrencia

(A) Alta probabilidad de recurrencia

(B) Moderada probabilidad de recurrencia

(C) Baja probabilidad de recurrencia

Frecuencia de exposición

(A) Alta. Muchas personas expuestas muchas veces diariamente

(B) Moderada. Moderado número de personas expuestas varias veces al día

(C) Baja. Pocas personas expuestas en un día

PARTE III: TIPOS DE CONTACTO

CAUSAS INMEDIATAS

(CC.II.)

Condiciones de

trabajo

1. Protecciones

y barreras inadecuadas (Ver CC.EE.: 1, 2, 3, 4, 5, 6, 8, 13, 15)

2. EPP

impropio o inadecuado (Ver CC.EE.: 1, 2, 3, 4, 5, 6, 13, 15)

3. Herramienta,

equipo o material defectuoso (Ver CC.EE.: 1, 2, 3, 4, 5, 6, 7, 8)

4. Congestión

o acción restringida (Ver CC.EE.: 1, 2, 6)

5. Sistema

de advertencia inadecuado (Ver CC.EE.: 1, 2, 3, 4, 5, 6, 7, 8)

6. Peligro

de explosión o incendio (Ver CC.EE.: 1, 2, 3, 4, 5, 6, 7, 8)

7. Desorden,

aseo deficiente (Ver CC.EE.: 1, 2, 3, 4, 5, 6, 7, 8, 13, 14, 15)

8. Exposiciones

a ruido (Ver CC.EE.: 13, 14, 15, 1, 2, 3, 4, 5, 6, 7)

9. Exposiciones

a radiaciones (Ver CC.EE.: 1, 2, 3, 4, 5, 6, 7, 9, 10, 11)

10. Iluminación

inadecuada (Ver CC.EE.: 1, 2, 3, 4, 5, 6)

11. Ventilación

inadecuada (Ver CC.EE.: 1, 2, 3, 4, 5, 6)

12. Condiciones

ambientales peligrosas (Ver CC.EE.: 1, 2, 3, 4, 5, 6)

Prácticas de trabajo

13. Manejo de equipo sin autorización (Ver CC.EE.: 10, 12, 13, 15, 1, 5, 6, 8)

14. Falta

de advertencias (Ver CC.EE.: 9, 10, 11, 12, 13, 15, 1, 2, 5, 6, 8)

15. Falta

de asegurar (Ver CC.EE.: 10, 12, 13, 15, 1, 2, 5, 6, 8)

16. Manejo

a velocidad inadecuada (Ver CC.EE.: 10, 12, 13, 15, 1, 2, 3, 4, 5, 6, 8)

17. Hacer

inoperable los instrumentos de seguridad (Ver CC.EE.: 10, 11, 12, 13, 14, 15,

1, 2, 3, 6, 8)

18. Uso

de equipo defectuoso (Ver CC.EE.: 10, 11, 12, 13, 14, 15, 1, 2, 3, 4, 5, 6, 7,

8)

19. Uso

inadecuado del EPP (Ver CC.EE.: 10, 11, 12, 13, 15, 1, 2, 3, 4, 5, 6, 7, 8)

20. Carga

inadecuada (Ver CC.EE.: 10, 11, 12, 13, 15, 1, 2, 4, 5, 8)

21. Almacenamiento

inadecuado (Ver CC.EE.: 9, 10, 11, 12, 13, 14, 15, 1, 2, 5, 6, 8)

22. Levantamiento

inadecuado (Ver CC.EE.: 9, 10, 11, 12, 13, 14, 15, 1, 5, 6, 8)

23. Posición

de tarea inadecuada (Ver CC.EE.: 9, 10, 11, 12, 13, 14, 15, 1, 5, 6, 8)

PARTE IV:

CAUSAS EXPLICATIVAS (CC.EE.) DE LOS ACCIDENTES

SEGÚN EL

MODELO TASC TROPICALIZADO

FACTORES DE TRABAJO

1.

Liderazgo/supervisión

inadecuado

1.1.

Relaciones jerárquicas poco claras/conflictivas

1.2.

Asignación de responsabilidades poco claras/conflictivas

1.3.

Delegación insuficiente/inadecuada

1.4. Políticas,

procedimientos, prácticas o pautas de acción inadecuadas

1.5. Objetivos,

metas y normas contradictorias

1.6. Planificación,

programación y/o organización del trabajo inadecuados

1.7. Instrucción/orientación

y/o preparación deficientes

1.8. Documento

de referencias, instrucciones y publicaciones inexistes o inadecuados

1.9. Identificación

y evaluación de exposiciones a daños y pérdidas ineficientes

1.10.

Conocimiento inadecuado del trabajo de supervisión

1.11.

Asignación inadecuada del trabajador a las exigencias

de la tarea

1.12.

Medición y evaluación deficiente del desempeño

1.13.

Retroalimentación incorrecta o deficiente del

desempeño

VER AA.RR: 1,

2, 3, 4, 5, 6, 8, 9, 10, 11, 12, 13, 14, 15 16, 17, 18

2. Ingeniería incorrecta

2.1. Evaluación

inadecuada de la exposición a daños y pérdidas

2.2. Consideración

deficiente de factores disergonómicos

2.3. Estándares

y especificaciones y/o criterios de diseño deficientes

2.4. Control

inadecuado de la construcción

2.5. Evaluación

inadecuada de las condiciones operacionales

2.6. Controles

inadecuados

2.7. Monitoreo

u operación inicial inadecuados

2.8. Evaluación inadecuada del cambio

Ver AA.RR.: 1, 3, 4, 9. 12, 14

3. Adquisiciones inadecuadas

3.1. Especificaciones

deficientes de órdenes y pedidos

3.2. Investigación

inadecuada del material/equipos

3.3. Especificaciones

inadecuadas a vendedores

3.4. Modalidad

o ruta de embarque inadecuada

3.5. Inspección

de recepción ineficiente

3.6. Comunicación

inadecuada de información de salud y seguridad

3.7. Manejo

inadecuado de materiales

3.8. Almacenamiento

inadecuado de materiales

3.9. Transporte

inadecuado de materiales

3.10.

Identificación deficiente de materiales peligrosos

3.11.

Disposición inadecuada de residuos y desperdicios

3.12.

Selección inadecuada de contratistas

AA.RR.: 1, 3,

4, 6, 9, 10, 13, 15, 19

4. Mantenimiento incorrecto/inexistente

4.1. Prevención

inadecuada

4.1.1. Evaluación de necesidades inapropiado

4.1.2. Lubricación y servicios

4.1.3. Ajuste/ensamblaje

4.1.4. Limpieza o pulimento

4.2. Reparación

inadecuada

4.2.1. Comunicación de necesidades

4.2.2. Planeamiento del trabajo

4.2.3. Examinación de unidades

4.2.4. Sustitución de partes

AA.RR.: 1, 3,

4, 6, 9, 12, 13, 14 15, 19

5. Herramientas y equipos inadecuados

5.1. Evaluación

deficiente de necesidades, peligros y riesgos

5.2. Consideración

inadecuada de factores humanos/disergonomías

5.3. Estándares

o especificaciones inadecuadas

5.4. Disponibilidad

inadecuada

5.5. Ajuste/reparación/mantenimiento

inadecuados

5.6. Salvamento

y reclamación inadecuada

5.7. Inadecuada

remoción y reemplazo de artículos deficientes

AA.RR.: 1, 3,

4, 6, 7, 9, 11, 12, 14 15, 19

6. Estándares/procedimientos/normas de trabajo

inadecuados/inexistentes

6.1. Desarrollo

inadecuado de estándares para:

6.1.1. Inventario y evaluación exposiciones y

necesidades

6.1.2. Coordinación en el diseño del proceso

6.1.3. Involucración del empleado

6.1.4. Estándares, procedimientos, reglas

6.2. Comunicación

inadecuada de estándares para:

6.2.1. Publicaciones

6.2.2. Distribución

6.2.3. Traducción al español

AA.RR.: 1, 3,

4, 5, 6, 7, 8, 9, 10, 11, 13, 14 15, 16, 19

7. Uso y desgaste excesivos

7.1. Planificación

inadecuada de uso

7.2. Extensión

inadecuada del tiempo de vida útil

7.3. Inspección

y/o control deficiente

7.4. Carga

o proporción de uso inadecuado

7.5. Mantenimiento

deficiente

7.6. Uso

por personas no capacitadas y/o entrenadas

7.7. Uso

para propósitos indebidos

AA.RR.: 3, 4,

6, 9, 10, 13, 14, 15

8. Abuso/mal uso

8.1. Conducta

inapropiada censurada

8.1.1. Intencional

8.1.2. No

intencional

8.2. Conducta

inapropiada permitida

8.2.1. Intencional

8.2.2. No

intencional

AA.RR.: 1, 3,

4, 6, 8, 9, 10, 11, 13, 14, 15, 16, 17, 19

FACTORES PERSONALES

9. Capacidad física/fisiológica inadecuada

9.1.

Altura/peso/talla/alcance inapropiado

9.2.

Movimiento corporal limitado

9.3.

Capacidad limitada para sostener determinadas posiciones

corporales

9.4.

Sensibilidad a sustancias/alergias

9.5.

Sensibilidad a extremos sensoriales

9.6.

Deficiencia visual

9.7.

Deficiencia auditiva

9.8.

Otras deficiencias (olfativas, tacto, gusto, equilibrio)

9.9.

Discapacidad respiratoria

9.10.

Otras discapacidades físicas permanentes

9.11.

Discapacidades temporales

AA.RR.: 6, 9, 12, 15, 18

10. Capacidad mental/psicológica inadecuada

10.1.

Temores/fobias

10.2.

Disturbios emocionales

10.3.

Enfermedad mental

10.4.

Nivel de inteligencia

10.5.

Incapacidad para comprender

10.6.

Mal juicio

10.7.

Mala coordinación

10.8.

Reacción lenta

10.9.

Poca aptitud mecánica

10.10.

Poca aptitud de aprendizaje

10.11. Falla de memoria

AA.RR.: 6, 9, 10, 15, 16, 18,

11. Tensión física/fisiológica inadecuada

11.1.

Lesión o enfermedad

11.2.

Fatiga por carga o duración de la tarea

11.3.

Fatiga por falta de descanso

11.4.

Fatiga por sobrecarga excesiva

11.5.

Exposición a peligros para la salud

11.6.

Exposición a temperaturas extremas

11.7.

Insuficiencia de oxígeno

11.8.

Variación de presión atmosférica

11.9.

Movimiento restringido

11.10.

Insuficiencia de azúcar en la sangre

11.11. Drogas

AA.RR.: 4, 6, 9, 11, 12, 13, 15, 18, 20

12. Tensión mental/psicológica

12.1.

Sobrecarga emocional

12.2.

Fatiga por carga o velocidad de la tarea mental

12.3.

Demandas extremas de opinión/decisión

12.4.

Rutina, monotonía de trabajos no importantes

12.5.

Demandas extremas de concentración/percepción

12.6.

Actividades “sin sentido” o degradantes

12.7.

Direcciones y demandas confusas

12.8.

Peticiones conflictivas

12.9.

Preocupación por problemas

12.10.

Frustración

12.11.

Enfermedad mental

AA.RR.: 1, 4,

5, 6, 10, 11, 12, 15, 16, 18, 20

13. Falta de conocimiento

13.1.

Falta de experiencia

13.2.

Orientación deficiente

13.3.

Capacitación inicial inadecuada

13.4.

Capacitación actualizada deficiente

13.5.

Direcciones malentendidas

AA.RR.: 2, 4,

5, 6, 7, 8, 9, 10, 11, 12, 13, 15, 16, 18, 20

14. Falta de habilidad

14.1.

Instrucción inicial deficiente

14.2.

Práctica insuficiente

14.3.

Ejecución poco frecuente

14.4.

Falta de preparación/asesoramiento

14.5.

Revisión inadecuada de instrucciones

AA.RR.: 2, 4,

5, 6, 7, 9, 10, 13, 15, 16

15. Motivación inadecuada

15.1.

Premiación (tolerancia) del desempeño inadecuado

15.2.

Castigo del desempeño adecuado

15.3.

Falta de incentivos

15.4.

Frustración excesiva

15.5.

Agresión inapropiada

15.6.

Intento inapropiado de ahorrar tiempo o esfuerzo

15.7.

Intento inapropiado de evitar la incomodidad

15.8.

Intento inapropiado de captar la atención

15.9.

Disciplina inadecuada

15.10.

Presión inapropiada de los compañeros de labor

15.11.

Ejemplo inapropiado de supervisión

15.12.

Retroalimentación deficiente del desempeño

15.13.

Refuerzo deficiente del comportamiento adecuado

15.14.

Incentivos de producción impropios

AA.RR.: 2, 4,

5, 6, 8, 10, 11, 13, 14, 17, 18

PARTE V: ACCIONES

REGULADORAS (AA.RR.)

|

(Procedimientos:

¿Existen?; ¿son Adecuados?; ¿se Cumplen?) |

E |

A |

C |

|

1.

LIDERAZGO

Y ADMINISTRACIÓN |

|

|

|

|

1.1. Política

general |

|

|

|

|

1.2. Coordinador

de control de pérdidas |

|

|

|

|

1.3. Participación

de la Gerencia Superior y Media |

|

|

|

|

1.4. Estándares

para el desempeño de control de pérdidas |

|

|

|

|

1.5. Participación

en actividades de control de pérdidas |

|

|

|

|

1.6. Reuniones

de la Gerencia |

|

|

|

|

1.7. Manual

de referencia de control de pérdidas |

|

|

|

|

1.8. Auditorías

internas realizadas |

|

|

|

|

1.9. Responsabilidad

individual de control de pérdidas |

|

|

|

|

1.10.

Objetivos anuales de control de pérdidas |

|

|

|

|

1.11.

Comités de Seguridad y Salud Laborales |

|

|

|

|

1.12.

Negativa a trabajar a peligros de control de

pérdidas |

|

|

|

|

1.13.

Biblioteca de Referencia |

|

|

|

|

1.14.

Control de documentos |

|

|

|

|

1.15.

Regulaciones, códigos y estándares |

|

|

|

|

1.16.

Comunicaciones externas |

|

|

|

|

2.

ENTRENAMIENTO

DEL LIDERAZGO |

|

|

|

|

2.1. Análisis

de las necesidades de liderazgo |

|

|

|

|

2.2. Orientación/inducción

de los líderes en el control de los daños |

|

|

|

|

2.3. Entrenamiento

formal inicial para la Gerencia Superior en control de daños |

|

|

|

|

2.4. Repaso,

actualización y entrenamiento avanzado de la Gerencia |

|

|

|

|

2.5. Entrenamiento

formal inicial para la Gerencia media en control de daños |

|

|

|

|

2.6. Repaso,

actualización y entrenamiento avanzado de la Gerencia Media |

|

|

|

|

2.7. Entrenamiento

formal del Coordinador de Control de Pérdidas |

|

|

|

|

2.8. Registro

de los entrenamientos |

|

|

|

|

3.

INSPECCIONES

PLANEADAS Y MANTENIMIENTO |

|

|

|

|

3.1. Inspecciones

generales planeadas |

|

|

|

|

3.2. Sistema

de seguimiento |

|

|

|

|

3.3. Análisis

del informe de inspección |

|

|

|

|

3.4. Mantenimiento

preventivo |

|

|

|

|

3.5. Partes/componentes

críticos |

|

|

|

|

3.6. Inspecciones

de sistemas especiales |

|

|

|

|

3.7. Inspecciones

pre-uso/pre-arranque del equipo/instalación |

|

|

|

|

3.8. Sistema

alterno para reportar brechas en condiciones y procesos de trabajo |

|

|

|

|

3.9. Requisitos

de cumplimiento |

|

|

|

|

4.

ANÁLISIS

Y PROCEDIMIENTOS DE TAREAS CRÍTICAS |

|

|

|

|

4.1. Administración |

|

|

|

|

4.2. Inventario

de tareas críticas |

|

|

|

|

4.3. Objetivos

para análisis y procedimientos de tareas críticas |

|

|

|

|

4.4. Análisis

y procedimientos de tareas críticas |

|

|

|

|

4.5. Identificación

y control de daños potenciales |

|

|

|

|

5.

INVESTIGACIÓN

DE ACCIDENTES |

|

|

|

|

5.1. Sistema

de investigación de accidentes/cuasi accidentes/enfermedades |

|

|

|

|

5.2. Participación

de la Gerencia operativa |

|

|

|

|

5.3. Participación

de la Gerencia operativa |

|

|

|

|

5.4. Acciones

correctivas y seguimientos |

|

|

|

|

5.5. Investigación

y reporte de accidentes/cuasi accidentes |

|

|

|

|

5.6. Mantenimiento

de los Informes de accidentes/cuasi accidentes |

|

|

|

|

6.

OBSERVACIÓN

DE TAREAS |

|

|

|

|

6.1. Administración |

|

|

|

|

6.2. Observación

parcial/selectiva de tareas |

|

|

|

|

6.3. Observación

completa de tareas |

|

|

|

|

6.4. Observación

de tareas críticas |

|

|

|

|

6.5. Sistema

de seguimiento |

|

|

|

|

6.6. Análisis

de informes de observación de tareas |

|

|

|

|

7.

PREPARACIÓN

PARA EMERGENCIAS |

|

|

|

|

7.1. Administración |

|

|

|

|

7.2. Análisis

de reacción a emergencias |

|

|

|

|

7.3. Plan

de emergencia |

|

|

|

|

7.4. Emergencias

externas |

|

|

|

|

7.5. Controles

de fuentes de energía |

|

|

|

|

7.6. Sistemas

de protección y de rescate |

|

|

|

|

7.7. Equipos

de emergencia |

|

|

|

|

7.8. Sistema

de experiencias adquiridas |

|

|

|

|

7.9. Primeros

auxilios |

|

|

|

|

7.10.

Ayuda mutua y asistencia externa organizada |

|

|

|

|

7.11.

Planeamiento después del evento |

|

|

|

|

7.12.

Comunicación en caso de emergencia |

|

|

|

|

7.13.

Comunicados a la comunidad |

|

|

|

|

8.

REGLAS

Y PERMISOS DE TRABAJO |

|

|

|

|

8.1. Reglas

generales de control de pérdidas |

|

|

|

|

8.2. Reglas

para trabajos especializados |

|

|

|

|

8.3. Sistemas

de permisos para trabajos especializados |

|

|

|

|

8.4. Sistemas

de permisos de operación |

|

|

|

|

8.5. Aprendizaje

y revisión de reglas |

|

|

|

|

8.6. Cumplimiento

y reconocimiento de reglas |

|

|

|

|

8.7. Uso

de letreros de instrucciones y código de colores |

|

|

|

|

9.

ANÁLISIS

DE ACCIDENTES/CUASI ACCIDENTES |

|

|

|

|

9.1. Mediciones

de consecuencias |

|

|

|

|

9.2. Análisis

de causa y control |

|

|

|

|

9.3. Identificación

y análisis de daño a los activos/proceso |

|

|

|

|

9.4. Análisis

de cuasi accidentes |

|

|

|

|

9.5. Equipos

para la solución de problemas |

|

|

|

|

10. ENTRENAMIENTO DE CONOCIMIENTO Y HABILIDADES |

|

|

|

|

10.1.

Administración |

|

|

|

|

10.2.

Análisis de las necesidades de formación |

|

|

|

|

10.3.

Calificaciones del instructor |

|

|

|

|

10.4.

Sistema de formación y capacitación |

|

|

|

|

10.5.

Evaluación del sistema de formación y capacitación |

|

|

|

|

11. EQUIPOS DE PROTECCIÓN PERSONAL (EPP) |

|

|

|

|

11.1.

Administración |

|

|

|

|

11.2.

Registros de EPP |

|

|

|

|

11.3.

Cumplimiento con los estándares y normas |

|

|

|

|

12. CONTROL DE SALUD E HIGIENE OCUPACIONAL |

|

|

|

|

12.1.

Administración |

|

|

|

|

12.2.

Identificación y evaluación de los peligros/análisis

de riesgos |

|

|

|

|

12.3.

Control de los peligros a la salud y la vida |

|

|

|

|

12.4.

Control de la Salud Ocupacional e Higiene

Ocupacional |

|

|

|

|

12.5.

Información y entrenamiento |

|

|

|

|

12.6.

Sistemas de cuidado de la salud |

|

|

|

|

12.7.

Asistencia profesional |

|

|

|

|

12.8.

Comunicaciones |

|

|

|

|

12.9.

Registros |

|

|

|

|

13. EVALUACIÓN DEL SISTEMA |

|

|

|

|

13.1.

Evaluación de los requisitos de control de pérdidas |

|

|

|

|

13.2.

Evaluación regulador del sistema |

|

|

|

|

13.3.

Evaluación del cumplimiento de los estándares de

control de pérdidas |

|

|

|

|

13.4.

Encuestas de percepción |

|

|

|

|

13.5.

Mantenimiento de registros |

|

|

|

|

14. INGENIERÍA Y ADMINISTRACIÓN DEL CAMBIO |

|

|

|

|

14.1.

Administración |

|

|

|

|

14.2.

Identificación y evaluación de peligros/análisis de

riesgos |

|

|

|

|

14.3.

Revisión de proyectos y administración del cambio |

|

|

|

|

14.4.

Controles de operación y Procesos de Trabajo |

|

|

|

|

15. COMUNICACIONES PERSONALES |

|

|

|

|

15.1.

Entrenamiento en técnicas de comunicación personal |

|

|

|

|

15.2.

Orientación/inducción de trabajo |

|

|

|

|

15.3.

Instrucción de tareas |

|

|

|

|

15.4.

Contactos personales planeados |

|

|

|

|

16. COMUNICACIONES EN GRUPO |

|

|

|

|

16.1.

Reuniones de grupo |

|

|

|

|

16.2.

Mantenimiento de registros |

|

|

|

|

16.3.

Participación de la Administración |

|

|

|

|

17. PROMOCIÓN GENERAL |

|

|

|

|

17.1.

Afiches y carteleras de prevención |

|

|

|

|

17.2.

Uso de las estadísticas de accidente/cuasi

accidentes/enfermedad |

|

|

|

|

17.3.

Promoción de tareas críticas |

|

|

|

|

17.4.

Premios y reconocimientos individuales |

|

|

|

|

17.5.

Publicaciones de control de daños y pérdidas |

|

|

|

|

17.6.

Premios y reconocimientos a grupos |

|

|

|

|

17.7.

Promoción del sistema de seguridad, orden y limpieza

(SOL) |

|

|

|

|

17.8.

Promociones externas |

|

|

|

|

17.9.

Registro de actividades de promoción |

|

|

|

|

18. CONTRATACIÓN Y COLOCACIÓN |

|

|

|

|

18.1.

Requisitos de capacidad |

|

|

|

|

18.2.

Examen médico |

|

|

|

|

18.3.

Orientación/inducción general |

|

|

|

|

18.4.

Revisión de las calificaciones de

pre-empleo/pre-colocación |

|

|

|

|

19. ADMINISTRACIÓN DE MATERIALES Y SERVICIOS |

|

|

|

|

19.1.

Administración |

|

|

|

|

19.2.

Selección de contratistas |

|

|

|

|

19.3.

Administración de contratistas |

|

|

|

|

20. SEGURIDAD FUERA DEL TRABAJO |

|

|

|

|

20.1.

Identificación y análisis del problema |

|

|

|

|

20.2.

Educación de seguridad fuera del trabajo |

|

|

|

Conclusión:

Este listado de AA.RR. pudiera servir para hacer

auditorías a las empresas en su gestión de la SST.

Referencias:

International Sustainability Rating System. ISRS and the International Loss Control Institute. En https://www.isrs.net/About-ISRS-Book-of-Knowledge

Omaña, E. Apuntes para no olvidar el accidente catastrófico de Amuay 2012. En https://naturaytrabajo.blogspot.com/2022/07/10-anos-del-accidente-catastrofico-de.html

Omaña, E. Tacoa. Aproximación al mayor accidente y homicidio industrial en Venezuela. En https://naturaytrabajo.blogspot.com/2021/10/tacoa-aproximacion-al-mayor-accidente-y.html

Muy interesante, valioso e importante trabajo, por la seguridad de todos los trabajadores y trabajadoras. ¡Ojalá lo usen!

ResponderBorrarHola Erick estuve leyendo en detalle tu propuesta y tengo varios comentarios:

ResponderBorrar1.- A pesar de la el objetivo inicial es tener una herramienta para que las nuevas generaciones con poca experiencia puedan analizar rapidamente las causas inmediatas de los accidentes y establecer las acciones correctivas sin definir las causas contribuyentes y la causa raíz, laún así la metodología te lleva a ellas y las indica sistemáticamente como causas explicativas. Esta sistematización podría limitar la creatividad del investigador de SST en la formulación de hipótesis no contempladas en el listado, siendo esto parte de su formación en la materia. Siempre he considerado que la sistematización de la investigaciónm sin desmeritar su intención, tiene como objetivo reducir el tiempo del proceso, dejando a un lado otros pasos muy importantes en la investigación como la linea de tiempo, el aporte del equipo multidisciplinadio, etc.

2.- Al leer la lista de las acciones reguladoras, me hiciste recordar mi experiencia profesional de 5 años en la Gerencia de Seguridad Industrial en la Siderurgica del Orinoco en Matanzas, en los finales de los ochenta, alli tuvimos la oportunidad de manejar como herramienta de auditoria para los procesos críticos como acería, laminación, colada contínua, reducción ditecta, servicios industriales, etc, el Sistema de Clasificación Internacional de Seguridad, del Instituto Internacional de Control de Pérdidas, tuvimos la oportunidad de recibir una formación completa en la materia incluyendo las auditorías con la metodología indicada. Te hago mencio a ello porque el listado de acciones reguladoras es identico al manual de auditoría de esta metodologia, que tenía su puntaje.

Espero haber contribuido en algo para los fines solicitados

Gracias colega, si ciertamente, la herramienta puede permitir "ver" claramente, algunas, no todas, las causas contribuyente e incluso las causas raíz de los accidentes, pero eso lo irá permitiendo la variable tiempo, me refiero a la experiencia de quien investiga. Interesante de tu comentario que los del HSE de la DNV no han alterado para nada su formato, es el mismo que tu recibisteis en tus tiempos en SIDOR.

BorrarEste articulo nos orienta a implementar acciones reguladoras basadas en las causas identificadas para mejorar la seguridad laboral.

ResponderBorrar