INVESTIGACIÓN DE ACCIDENTE FATAL Y LA IMPUNIDAD. UN CASO EN SIDOR.

Por Eric Omaña

INTRODUCCIÓN

Lermann Heinz (1996) escribió “… en

el mundo occidental altamente industrializado, el lugar de trabajo es el único

campo de batalla que queda donde las personas pueden matarse unas a otras sin

correr el riesgo de ser llevadas a juicio…”

Heinz, un psicólogo sueco de origen

alemán, había popularizado el concepto de mobbing, que procedía del etnólogo

Konrad Lorenz, quien describió ese comportamiento entre animales. Heinz llegó a

la misma conclusión estudiando la conducta

humana en las organizaciones laborales.

En la cita de Heinz se retrata claramente la figura de la impunidad, que como dice el DRAE es la “falta o ausencia de castigo frente a un hecho delictivo”, pero ¿Adónde está el delito en el daño laboral?.

El delito no se ve, parece oculto para las grandes mayorías, para los

trabajadores y su “dirigencia” sindical, para los académicos y hasta para la clase empresarial, pública o privada; pues bien, el delito está, en el caso de fatalidades por el hecho o la ocasión del trabajo en unas

determinadas condiciones.

Y como sólo son delitos los

hechos y circunstancias que están prescritos en una ley, así como sólo se

pueden castigar los mismos con penalidades igualmente prescritas en la ley,

para los accidentes fatales laborales en Venezuela se tiene el Artículo 131 de la

LOPCYMAT que establece: “En caso de muerte de un trabajador o trabajadora como

consecuencia de violaciones graves o muy graves de la normativa legal en

materia de seguridad y salud en el trabajo el empleador o empleadora o sus

representantes, serán sancionados con pena de prisión de ocho (8) a diez (10)

años”.

Pero no toda fatalidad laboral

cae en el anterior precepto, allí se deja asentado que la muerte es la “consecuencia

de violaciones graves o muy graves de la normativa legal en materia de

seguridad y salud en el trabajo”. En mi experticia de varias décadas

investigando accidentes de trabajo de todo tipo, incluyendo unos cuantos con

fatalidades, he llegado a la conclusión que la mayoría de los que he conocido,

son eso, la “consecuencia de violaciones graves o muy graves de la normativa

legal en materia de seguridad y salud en el trabajo”, de tal manera que la

mayoría de esos casos, al menos, en los que ha participado, son hechos

delictivos, que no son procesados por la justicia, convirtiéndose entonces en

delitos no judicializados, donde lo que priva es la impunidad.

Creo a veces, que ante el desconocimiento

de las leyes por la parte empleadora, esta parte ni siquiera se pasea por la

concepción delincuencial en que está inmersa anta los accidentes que puedan

ocurrir en la empresa que administran.

Vamos a estudiar solo un caso concreto, el accidente que le quitó la vida a un joven ingeniero de poco tiempo de graduado, en la empresa SIDOR, en los años en que la política neoliberal del gobierno de turno la traspasó, por decir algo no tan grave como que la regaló, al capital internacional, a un consorcio de empresas argentina-brasilera llamado Consorcio Amazonia, en 1997, el mismo año en que tal consorcio fue creado. Pero comencemos revisando algunos elementos de lo que significa investigar accidentes de trabajo.

CONTEXTUALIZACIÓN

DE INVESTIGACIÓN

Primero

definamos lo que queremos hacer, una investigación de accidentes, como un proceso

documentado de análisis holístico y sistemático de un hecho para evitar su

recurrencia, optimizar medidas de control y mejorar procedimientos, corregir

desviaciones, aprender una lección. Esa debe ser la motivación de toda

investigación de accidente, con esas dos características, el holismo, que tiene

que ver con el todo, nada puede dejarse sin revisar y exponer a la inquisitoria

del investigador, y lo sistemático que se relaciona no sólo con la totalidad

sino con una manera rígida de ordenar la información que se vaya obteniendo.

La Accidentología ha desarrollado

diversas técnicas para investigar accidentes, entre ellos se puede mencionar

los siguientes: Árbol de causas, Diagrama causa-efecto o de Ishikawa, más

conocido como la espina de pescado, Árbol de fallos y errores, Método de los 5

porqué, Método Reason, Método STAMP, Método de falla de barreras y otros más

que es conveniente conocer para seleccionar el más apropiado ante cada caso que

se pretenda investigar. En este blog explicamos el SCAT, técnica muy práctica

orientada a la corrección de las condiciones y ambientes de trabajo

relacionadas con los accidentes en https://naturaytrabajo.blogspot.com/2023/09/tecnica-para-llegar-al-control-de-las.html

En este caso del accidente fatal

en la SIDOR del Consorcio Amazonia, los investigadores optamos por el Árbol de

causas porque permite determinar causas originarias del accidente, sobre todo permite

detectar aquellas causas de tipo organizativo que suelen estar en el origen de

los problemas. Para esta metodología se parte de una situación de daño.

La investigación de accidentes se

puede dividir en tres etapas, una primera que llamaremos Etapa inductiva, una

segunda que llamaremos Etapa deductiva y una tercera, la Etapa de distribución,

seguimiento y control.

En la Etapa Inductiva destacan en

forma sistémica las siguientes acciones: Preservación de escenario, lo cual es

vital, en las empresas corresponde a quienes hagan vida en las mismas las 24

horas, estamos hablando de quienes llevan la seguridad y protección de los

bienes de la empresa, para lo cual deben tener la respectiva formación, sobre

todo ahora que todo el mundo tiene teléfonos celulares que han desarrollado

componentes fotográficos extraordinarios.

En ese escenario se empiezan a

plantear lo que llamamos las suposiciones iniciales de lo que ocurrió y

eventual causa directa, así como las causas contribuyentes, que son las que

hacen escalar el incidente más allá del puesto de trabajo involucrado en el

accidente. Las preguntas claves de esta etapa son: ¿Qué pasó?, ¿Quién resultado

afectado? , ¿Cuándo ocurrió el hecho?, ¿Dónde ocurrió? y ¿Cómo pasó lo que

pasó, o como pudo haber pasado?

En la Etapa Inductiva se debe

recoger toda información preliminar, precisar a los testigos del hecho, con su

declaración inicial, establecer los hechos anteriores al accidente, tomar nota

de cualquier otro evento y hechos adicionales, así como de los hechos

posteriores. Con la información recabada se procede a la construcción de la

línea del tiempo y a la formulación de hipótesis a comprobar, desechar e incluso

a reformular.

La línea del tiempo es un

organizador gráfico que permite visualizar toda la cronología del incidente y

de los eventos previos, durante y posteriores al mismo.

Para la Etapa deductiva, se van usando técnicas como las arribas señaladas, analizando concienzuda y críticamente cada situación, a veces recurriendo al laboratorio, al taller de mantenimiento, etc. para homologar circunstancias, se va pues deduciendo lo ocurrido para llegar a conclusiones sobre la o las causas del evento.

En ocasiones, lo anterior se hace

cuesta arriba, como Tacoa 1982, donde los investigadores se fueron a explicar

el fenómeno de sobrecalentamiento o boild-over dentro del tanque, pero eso fue

lo que produjo la segunda explosión, ya que la primera, ocurrida 5 horas antes,

hay teorías que requieren ser homologadas para llegar al evento disparador del

mayor accidente industrial en nuestro país y consecuentemente, el de mayor

impunidad. En su momento la matriz de opinión promovida por la empresa, la

Electricidad de Caracas y la entonces PTJ (hoy CICPC), era que como uno de los

dos fallecidos era fumador, la causa inicial era por el calor de un cigarro(sic).

Para más detalles en el caso del

Accidente catastrófico de Tacoa ir a https://naturaytrabajo.blogspot.com/2021/10/tacoa-aproximacion-al-mayor-accidente-y.html

La tercera fase es la Etapa de

distribución, seguimiento y control, por lo general es a la que menos se le da

cumplimiento, sobre todo si hay evidencias que el accidente se produjo como consecuencia

de violaciones graves o muy graves de la normativa legal en materia de

seguridad y salud en el trabajo por parte del empleador o empleadora, o sus

representantes. De tal manera que la lección a aprender no se socializa y solo

queda en la cabeza del comité investigador.

INVESTIGACIÓN DE FATALIDAD EN SIDOR

2005

El sábado 19/02/2005 a las 8:50

am aproximadamente, ocurre una explosión en el “Reactor” Enfriador Dummy Quench

218-F2 Módulo II de la Planta H y L II de SIDOR, mientras el joven ingeniero

mecánico Yvess Díaz, de 25 años de edad y 3 de graduado en la Universidad

Nacional Experimental del Táchira (UNET) realizaba una inspección solo, sin ninguna compañía, en un

espacio confinado ubicado a varios metros de altura, en un área explosiva, con

anuncios (letreros) de serlo por el manejo de hidrógeno y portando instrumentos de trabajo que no eran

a prueba de explosión. Luego de la explosión, queda en el sitio una especie de

mechero encendido, mientras a la llegada a la Clínica, el joven fallece por

quemaduras múltiples, traumatismo craneal y shock hipovolémico, se llamaba Yvess

Díaz.

A ese sitio iba a entrar una contratista

a corregir la cama o estructura top-pack por donde pasa un gas de proceso, de

abajo hacia arriba, a ser enfriado, y desde arriba le llega agua en forma de

llovizna, la fractura del top-pack había ocasionado que la válvula de descarga

del agua se tapara, desbordando el agua por toda la base del enfriador y porque

además, no se lograba la reducción de temperatura de diseño a la salida del Dummy

Quench, lo que a su vez causaba problemas en el siguiente proceso de SIDOR que

usa esas corrientes de gas Hidrógeno.

El proceso de trabajo:

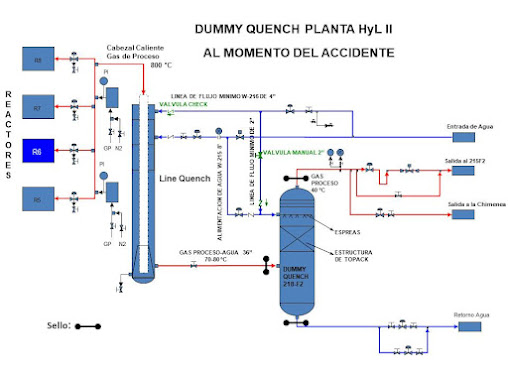

En el gráfico que encabeza esta nota, se puede apreciar que la Planta H y L II de SIDOR consta de 4 reactores, a los cuales ingresa el

material de hierro en forma de pellas, estas son unas estructuras de forma

esférica, producidas a partir de concentrados o de minerales de hierro de

diferentes características químicas y mineralógicas en la Planta de Pellas de

SIDOR. A cada uno de esos reactores se les ingresa también corrientes de gas

metano (CH4) para remover oxígeno del mineral de hierro a temperaturas

inferiores a las de su punto de fusión, obteniéndose hierro de reducción

directa (HRD), con alto contenido de hierro metálico. Los principales agentes

reductores son: Hidrógeno (H2) y Monóxido de carbono (CO).

El Metano es desulfurizado a

través de su reformación catalítica con exceso de vapor de agua a altas

temperaturas, y así convertido en gas reformado. Este gas, rico en H2 y CO pasa

entonces a los reactores donde es puesto en contacto con las pellas, iniciando

así el proceso de reducción.

El gas resultante de este proceso

alcanza temperaturas de hasta 800 °C, las cuales deben ser llevadas a por lo

menos 40 °C, para lo cual, esa corriente pasa por un gran intercambiador de

calor, llamado Line Quench, donde no hay contacto con el agua refrigerante,

allí el gas entre a 800 °C y sale entre 70-80 °C y luego al Dummy Quench, donde

si habrá contacto gas-agua para salir a los 40 °C, por la parte de arriba al

siguiente proceso en la siderúrgica. Para mayor comprensión del proceso recomiendo revisar el gráfico mencionado.

Antecedentes: El equipo enfriador Dummy Quench 218-F2 se

encontraba fuera de servicio hacía aproximadamente 45 días, previos a la fecha

del accidente. SIDOR

tenía un acuerdo con el sindicato SUTISS, firmado el 28-01-2005, mediante

el cual el enfriador se le daría el mantenimiento requerido al momento de

realizar la llamada REX, Reparación Extraordinaria a toda la planta, es decir,

el equipo no se podía intervenir sin parar toda la planta.

Pero ocurrió una falla en el sistema de manejo de datos de la

Planta H y L II y la misma hubo de ser paralizada, lo que aprovechó la empresa para

intervenir el Dummy Quench, para ello se colocaron sellos en la entrada

y la salida de gas de proceso, en la salida de agua y se abrieron los registros inferior y

superior del enfriador 218-F2, el 18-02-05 a las 4 pm. En el registro superior

es donde ocurre el fatal accidente del joven ingeniero.

En ese registro del nivel

superior (que son como la boca de visita de aproximadamente 1 metro de diámetro) del enfriador Dummy Quench 218-F2, el

día 18-02-05 se colocó un ventilador en la baranda frente a la boca por donde

ingresaría el personal que iba a reparar esa unidad. No se realizó la medición

de gases en la emisión de los Permisos de Trabajo del 18 y 19 de febrero de

2005, actividad discrecional para los responsables de emitir los permisos de

trabajo de acuerdo a las normas de la empresa. El ingeniero Yvess Díaz se retiró de la empresa el día

18-02-05 a las 20:05 horas, luego de una jornada de 13 horas, e ingresa a la

empresa nuevamente el día 19 a las 8:04 horas. Desde el 21 de enero hasta 18 de

febrero trabajó 283 horas con 34 minutos (cuando la legislación nacional habla de un máximo de 100 horas de sobretiempo).

El 19-02-2005 entre las 8:40 y

8:50 horas, aproximadamente, el trabajador Yvess Díaz se traslada al equipo

Dummy Quench 218-F2, subiendo hasta la boca de visita superior para la

ejecución de una inspección, portando una cámara fotográfica digital

perteneciente a la superintendencia de mantenimiento, un radio transmisor y su

teléfono celular. Ninguno de esos equipos era a prueba de explosión.

Siendo aproximadamente las 8:50

horas se suscita explosión de gases inflamables e incendio en la boca de visita

superior del enfriador 218-F2, lugar donde el trabajador Yvess Díaz se

encontraba situado. No hay explicación del origen de la chispa, pero pudo ser

que tomó una foto, lo más probable, accionó el radio transmisor o su celular, o

incluso un juego de llaves que portaba contactó con el metal del Dummy

Quench generando la chispa.

En horas de la madrugada del día

19-02-2005 el sistema informático que estaba caído fue puesto en funcionamiento,

por la cual la planta H y L II arrancó nuevamente sin verificar la situación del

equipo que se estaba interviniendo, de tal modo que el gas a alta temperatura y

presión llegó a enfriador, pese a que se había colocado sello de 36 pulgadas por

donde entra el gas al equipo, y seguramente los encargados de planta

consideraron que eso era suficiente.

Las acciones: A las 9:04 horas llega al lugar del accidente la

primera comisión de los bomberos de SIDOR y a las 9:33 horas sale la ambulancia

con el trabajador accidentado todavía con vida hacia el Hospital de Clínicas

Caroní. El trabajador estuvo expuesto a la acción del calor aproximadamente por

30 minutos. El trabajador muere en

Clínicas Caroní de Puerto Ordáz a

10:30 am.

En forma casi inmediata, fuimos

movilizados desde Caracas por el Presidente del INPSASEL para entonces,

el Dr. Francisco González, varios especialistas en investigación de accidentes

como el TSU Gustavo Sequera, el propio González y el autor de estas notas.

Luego de un examen concienzudo

del “Reactor” Enfriador Dummy Quench 218-F2 Módulo II de la Planta H y L II de

SIDOR, de arriba (unos 13 o 15 metros de altura) hasta abajo, se verificó que

efectivamente la empresa había sellado el ducto de 36 “ que viene del Line

Quench, las salidas del gas y del agua hacia otros proceso de SIDOR pero

quedaba una tubería de agua, de apenas 2” cuya válvula de pasó nunca fue

cerrada.

Esa tubería viene del ducto que suministra

agua al Line Quench, el gran intercambiador de calor del proceso, como se puede apreciar en el gráfico que encabeza estas notas.

Hipótesis de la causa inmediata y verificación: La inspección

visual dejaba la perspectiva que la presión a la que estuvo sometido el Line

Quench hizo que el gas buscara hacia donde hay menos presión, y como las

válvulas check sólo permiten el no retorno del agua, el gas se coló por allí, y

siguió hacia el enfriador.

Para verificar esta hipótesis se

recurrió a gas nitrógeno, que se le suministró a la tubería de flujo mínimo de

2” en la cual se puso además una descarga que sirviera de testigo. La hipótesis

se verifico cuando el gas nitrógeno, presionado por el gas de proceso, obligó

al agua de la tubería a salir por la descarga usada como testigo.

Causas inmediatas y causas raíz del accidente: La causa

inmediata o directa de este incidente fue el no haber culminado el aislamiento completo del “Reactor”

Enfriador Dummy Quench 218-F2 Módulo II de la Planta H y L II de SIDOR del

resto de los procesos de la empresa, se atacó lo grande pero no lo pequeño, que

nos recuerda que en seguridad no hay enemigo pequeño.

Pero las causas raíz son un

coctel de situaciones, algunas muy repetidas en otros accidentes que hemos

estudiado, como son la falta de planificación, la falta de coordinación, la

falta de comunicación y hasta la falta de participación de los actores, en este

caso de los propios trabajadores de la planta, ya que estas intervenciones se

dejan a las contratistas. La violación del acuerdo con SUTISS era suficiente

para que los directivos de SIDOR fueran al menos investigados.

Lo que más nos asombró fue que la

empresa no tuviera normalizado como obligatorio las mediciones de gases para

realizar trabajos de cualquier índole en espacios con atmósferas explosivas y

que al joven fallecido no se le hubiese dotado de equipos a prueba de

explosión.

Conclusiones: Este accidente es el resultado de lo que he acuñado como el "Síndrome

Ya-Que" expresión para caracterizar lo que es la falta de

planificación y preparación en la ocurrencia de casi todos los accidentes, en

especial de aquellos que culminan con fatalidades, y que indica “ya que estamos

aquí, hagamos aquello”. En este caso, como tenían el sistema informático

caído, procedieron a la reparación del equipo dañado.

La muerte del joven ingeniero se

trató a todas luces de una muerte en el trabajo por violación de la normativa

preventiva, tipificado como delito para aplicación del Artículo 131 de la

LOPCYMAT, ya que se había violentado todo el protocolo para el trabajo en

atmósferas explosivas, y debía proceder al enjuiciamiento de los responsables.

Pero ello no fue posible, al día

siguiente de haberse hecho la prueba de campo, que hicimos con nitrógeno, para

demostrar la hipótesis que el gas se había colado a través de las válvulas de

agua, que no están hechas para no dejar pasar gases, el Consorcio Amazonia sacó hacia sus países a los tres gerentes involucrados, el jefe de la planta de H y L II que

había dado la orden de arrancar operaciones, al jefe de mantenimiento y

responsable general de producción de toda SIDOR. El órgano del Estado al que le

compete promover la aplicación de la justicia no procedió contra los directivos

del Consorcio Amazonia, como suele ocurrir en esas instancias. La impunidad se nos volvió a demostrar otra vez.

REFERENCIAS

Equipo de investigación del accidente por parte del INPSASEL del cual formé parte; el Arból de causas lo desarrolló el TSU Gustavo Sequera. Informe de investigación de accidente en el “Reactor” Enfriador Dummy Quench 218-F2 Módulo II de la Planta H y L II de SIDOR, en el falleció el ciudadano Yvess Díaz.

Heinz, L. (1996). El Contenido y Desarrollo del Mobbing en el Trabajo. European Journal of Work and Organizational Psychology. 5. 165-184. 184. Disponible en https://doi.org/10.1080/13594329608414853

Lamento muchísimo la pérdida de aquel Joven Ingeniero Díaz. Usted realiza un enorme trabajo al atender al llamado para investigar lo tristemente acaecido y redactar el informe técnico, a la vez que una crónica, lo cual me genera mucha ansiedad y tristeza 😞 ¿Podría instruir, este semestre, el Tópico Especial en Minería: Seguridad Industrial Integral, para el Departamento de Minas, como Profesor Invitado?

ResponderBorrarPor supuesto que existían todas las condiciones para realizar una imputación penal por la condición de peligro creada que pudo ser previsto,una disposición normativa quebrantada y unas circunstancias fácticas claras que permitieron que el riesgo se materializara en este fatal accidente.Dco key.

ResponderBorrarHecho trágico que pudo evitarse si se hubieran cumplido los protocolos correspondientes, y más triste es que no se haya conseguido justicia. Gracias por compartirnos este hecho que por lo menos para mi era desconocido Profesor

ResponderBorrarLamentable la perdida de una vida, de un joven ingeniero y más lamentable aún la impunidad, aún cuando los resultados de la investigación demostraron las causas del mismo. Muchas gracias por compartir esta valiosa información que debe ser divulgada. La mística, la ética y el compromiso de los profesionales que participan en este tipo de investigaciones es vital.

ResponderBorrarExcelente reseña de ese trágico accidente que nos tocó investigar en su momento. Siempre recordaré lo mucho que aprendí de ustedes y la frustración por la impunidad que rodeó ese caso. Lo más triste fue que cuando le entregué el Informe de la investigación del accidente a la madre del Ingeniero Díaz, me impactó lo afectada que estaba esa señora que no paraba de decir que le habían matado a su niño, mostrando un pequeño álbum de fotos desde la infancia de su hijo, el Ingeniero era el único hijo de esa señora. El dolor y la depresión la llevaron al suicidio el 19 de diciembre de ese mismo año. Otra muerte derivada de ese accidente.

ResponderBorrarA finales de los años 90 en la planta de Reducción directa (HRDI) FIOR de Vzla ocurrió un accidente muy similar cuando una explosión lanzo a un trabajador desde una altura de 20 mt app. La causa raíz fue el pase de gas H2 al lavador de Gases por una válvula defectuosa: la chispa que inicia la explosión se produjo por el impacto de las herramientas de hierro (llaves) contra las parrillas del piso a nivel de la Boca de Visita, las llaves cayeron de las manos del trabajador fallecido, que estaba retirando la brida de la Boca de Visita. El personal aun no entraba al Espacio Confinado.

ResponderBorrarDesde ese momento todas las actividades en los lavadores de gases en esa planta, en la de Orinoco Iron y Venprecar (todas briqueteras) se realizaban luego de una evaluación de presencia de gases inflamables (H2)-

Estimado, ha sido muy grato el reencuentro, al colocar en el tapete otro de los accidentes fatales ocurridos en nuestro país, en la reseña se describen varias de las causas del accidente, desde la violación de los protocolos de seguridad hasta fallas en los sistemas informáticos, en el, podemos ver de manera cruda sus consecuencias, en primer lugar, la pérdida de una vida humana que siempre es dolorosa y más aún cuando es repentina y de una persona iniciando la vida profesional, donde la familia posiblemente cifró en él sus esperanzas, además del impacto emocional derivado de ese suceso en sus familiares, amigos y compañeros de trabajo, en segundo término tenemos, los daños materiales que dada la explosión se generó en el “Reactor Enfriador Dummy Quench 218-F2 Módulo II de la Planta H y L II de SIDOR”, que indistintamente que haya estado privatizada, regalada o traspasada, le produjo pérdidas al país, y por último, los representantes principales de la empresa fueron enviados a sus países y “El órgano del Estado al que le compete promover la aplicación de la justicia no procedió contra los directivos del Consorcio Amazonia, como suele ocurrir en esas instancias. La impunidad se nos volvió a demostrar otra vez”, a pesar de existir una Ley Orgánica que rige la Prevención, Condiciones y Medio Ambiente de Trabajo, desde el año 1986 y en su artículo 33, se previeron sanciones de carácter penal de 7 a 8 años por la muerte de un trabajador, entre otras penalidades contempladas al respecto, es importante recordar que la reforma de la LOPCYMAT, fue promulgada en 26 de julio de 2005, en la GO 38.236., después de tan triste hecho.

ResponderBorrarCabe destacar la actuación de la comisión integrada por el Dr. Francisco González, el TSU Gustavo Sequera y el Prof. Eric Omaña, quienes con su investigación contribuyeron a tener una perspectiva ampliada del accidente.